耐食性に優れ、軽量なステンレスプレファブ加工管は当社の主力商品です。

一般建築向け主体のSU薄肉管から、プラント、浄水場向け主体のスケジュール厚肉管まで、当社で製作できます。

製品特長

-

導入規模に合わせた製作が可能

-

様々な管種・加工に対応可能

-

三次元測定機設備を完備した

高い検査精度を誇る浸透探傷検査(PT)、放射線透過検査(RT)、

水圧空圧試験、ヘリウムリーク気密試験等、

特殊な検査についても対応可能

接合方式について

フランジ接合

当社のフランジ接合方式には主に下記の3方式になります。

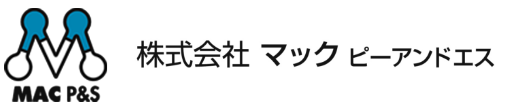

①溶接フランジ接合

FF(板)フランジを隅肉溶接と呼ばれる溶接方法で、内外面溶接します。

②ラップジョイント+ルーズフランジ接合

管端にラップジョイント管継手(スタブエンド)を溶接する事により、ボルト穴位置を自由にできるルーズ(遊合形)フランジで接合します。

フランジ材質はSUSのみで無く、より安価な白メッキ製、絶縁機能のあるナイロンコート製と、選択の幅が広がります。

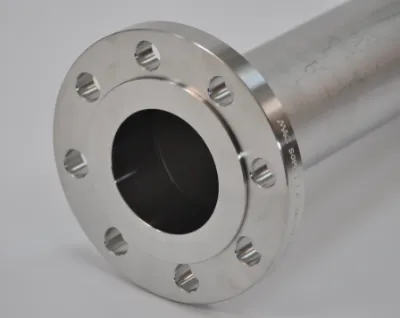

③管端つば出し(フレア)加工+ルーズフランジ接合

管端を専用フレアマシンでつば出し加工し、ルーズフランジで接合します。

ラップジョイントが不要になり、溶接が無くなるので、コストメリットが高くなります。

※用途、口径、肉厚により使用できない事がありますのでご確認ください。

-

①溶接フランジ

-

②ラップジョイント+

ルーズフランジ -

③管端つば出し加工+

ルーズフランジ -

④ラップジョイント管端

-

⑤つば出し加工管端

動画を見る

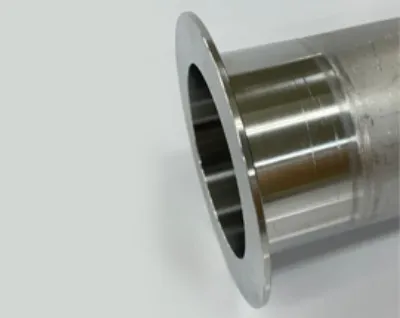

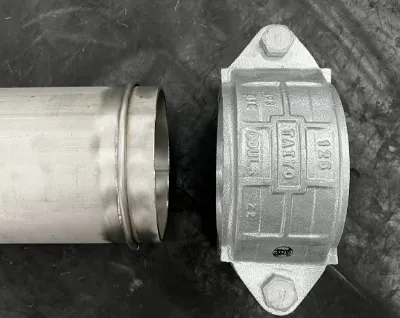

ハウジング継手接合

一般建築の給水や消火配管等で主に使用され、フランジ接合に比べ、以下のような特長が有ります。

★基本ボルト2ヶ所の締め付けだけで、施工できるので、作業時間の大幅な短縮が図れます。

★フランジ接合より、外径が小さくなるので、より狭いスペースで施工が可能になり、躯体の梁貫通孔も小さくできます。

★フランジ接合より、可とう性、伸縮性があるので、層間変位等の吸収が図れます。

接合方式としては、主に以下の2種類があります。

①グルービング加工方式

パイプにロール形成により溝(グルーブ)を設け、係り止めとする方式。

②リング溶接方式

パイプにSUSリングを溶接し、係り止めとする方式。※①より耐圧性に優れる。

※耐圧、口径、肉厚により推奨方式が異なりますので、ご確認ください。

③転造リング方式

パイプにロール形成によりリング状に膨らませ、係り止めとする方式。

※耐圧・口径・肉厚により推奨方式が異なるので、ご確認ください。

-

①グルービング加工方式

-

②リング溶接方式

-

③転造リング方式

-

①グルービング 接続時

-

②リング溶接 接続時

-

③転造リング 接続時

各種枝取り出し

計器類のタッピングや小口径の枝出しは、ソケット、ニップルの他にメカニカル継手(袋ナット)への接続も可能です。

-

ソケット取り出し

-

ニップル取り出し

-

メカニカル継手(袋ナット)

取り出し

MACステンレス連結送水管について

消防性能認定取得済み!

消防法施工規制の一部改正により、消火設備配管にJIS G3448(一般配管用ステンレス鋼管)、JIS G3459(配管用ステンレス鋼管)の使用が認められるようになりました。

メリット・特徴

-

自社ブランドの

SU継手(JIS品) -

ISO認定工場

-

サイズダウンの可能性

-

軽量化の可能性

-

自社ブランドの

SUSフランジ(JIS品) -

SUS専門工場

プレファブ管 加工工程

-

管の切断

管サイズにより、GFカッターやバンドソーを使用。その後、溶接開先やフレア加工・グル―ビング加工を仕様に応じて行います。バーリングによる枝管出し加工も行っています。

-

仮止

溶接品質の高さを決定する仮付け溶接。完成後の寸法変化を考慮した高精度な作業を行っています。

-

溶接

手溶接・自動溶接ともに経験豊富な有資格者が作業を行っています。試作などの一品物から量産品までフレキシブルに対応しております。

-

検査

通常の寸法・外観検査の他、水圧試験・気密試験・ヘリウムリークテスト、また、各種非破壊検査も行っています。

ヘリウムリークテスト

ヘリウムリークテストは、主に真空装置・真空設備配管で用いられる漏れ検査の一種です。分子が小さく検出感度の高いヘリウムガスを使用し、微小な漏洩も高感度かつ高精度に測定します。弊社では主に半導体メーカー様への製品検査時に使用しています。

-

梱包・出荷

内部異物の混入防止、シール面の保護を第一に考えた梱包を行っております。また、独自の工程管理システムにより設計から出荷までリアルタイムに工程を知ることが可能です。

熟練工の技が光る現場

ステンレスの溶接・組立はその材質の特性ゆえに技量を必要とします。当社には技量レベルの高い職人が多数在籍しており、これまでに数多くの高い評価をいただいております。溶接クオリティの高さは言うまでもありませんが、溶接の際に生じる歪みを計算した組立を行い、ミリ単位での高い寸法精度で仕上げる事、これも当社の自慢です。また、溶接については極力自動溶接を行い、生産効率の向上・品質の均一化・ビード形状の美しさを心がけております。

横浜本社 工場長 倉持竜也